Praxisbeispiele

Die folgenden Beispiele sollen Ihnen Einblick in unseren praktischen Alltag geben. Von der Auseinandersetzung mit der Aufgabenstellung bis zur individuellen Kundenlösung.

-

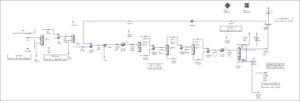

COD Prozess

Im Labor- bzw. Pilotanlagenmaßstab untersuchtes Verfahren zur reaktiven Umsetzung von Prozessströmen aus einer Raffinerie zu Diesel soll großtechnisch untersucht werden.

-

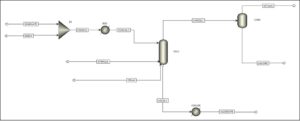

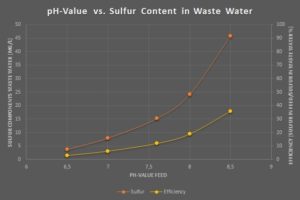

Abwasser Stripper

Abwasseraufbereitung mittels Stripper-Kolonne. Bestehendes System laut Kunde an Kapazitätsgrenze hinsichtlich Durchsatz und Grenzwerten.

-

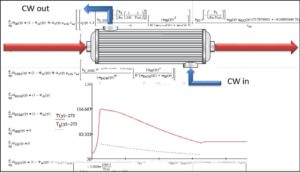

Rohrreaktor

Gekühlter Rohrreaktor für exotherme Reaktion. Überdurchschnittlich schnelle Alterung des Katalysators durch hohe thermische Belastung.